Es erlaubt die Herstellung komplizierter Teile mit einer Genauigkeit, die herkömmliche Methoden meist nicht erreichen, und das bei hohem Tempo und wenig Materialabfall. Durch diese Vorzüge ist Laserschneiden heute ein fester Bestandteil für die Fabrikation der Zukunft.

Diese Technik kann verschiedene Materialien wie Metalle, Kunststoffe, Holz und Textilien sehr genau bearbeiten. Besonders beim Laserschneiden von Blechen ist das Verfahren effizient und sorgt für saubere Resultate.

Mit ständig neuer Technik, Automatisierung und künstlicher Intelligenz wächst das Anwendungsspektrum weiter und setzt höhere Maßstäbe bei Qualität und Geschwindigkeit.

Laserschneiden: Wichtige Technik für die moderne Produktion

Wie funktioniert Laserschneiden?

Laserschneiden ist ein Verfahren, bei dem ein gebündelter Laserstrahl ins Material gelenkt wird, um es präzise zu durchtrennen. Der Strahl konzentriert sich auf einen kleinen Punkt, wo er das Material durch große Hitze schmilzt oder verdampft. Ein Gasstrom (meist Stickstoff oder Sauerstoff) bläst Reste aus dem Schnitt, so dass eine saubere Kante bleibt.

Die Stärke des Lasers und die Einstellungen werden je nach Maschine und Material festgelegt. Dank dieser exakten Steuerung lassen sich auch komplizierte Formen und feine Details sauber schneiden. Das Zusammenspiel aus starker Energie und genauer Kontrolle macht Laserschneiden zu einem vielseitigen und effizienten Arbeitsmittel.

Wie unterscheidet sich Laserschneiden von traditionellen Methoden?

Im Gegensatz zu Methoden wie Fräsen, Sägen oder Stanzen arbeitet der Laser berührungslos. Während herkömmliche Techniken direkten Kontakt und Werkzeuge brauchen, schneidet der Laser ohne Druck oder Bewegung am Werkstück. Das verhindert Werkzeugverschleiß und vermeidet Verformungen am Teil.

Laserschneiden sorgt außerdem für eine sehr hohe Genauigkeit und Wiederholbarkeit. Die Schnitte sind glatt und meistens ohne Grate, so dass kein aufwändiges Nacharbeiten nötig ist. Das spart Zeit und Geld, während die Qualität steigt. Die Methode ist auch bei unterschiedlichen Materialien und Dicken flexibel, was viele Möglichkeiten bietet.

Technische Entwicklungen im Laserschneiden

In den letzten Jahren gab es viele Neuerungen beim Laserschneiden. Moderne Faserlaser schneiden schneller und verbrauchen weniger Strom als alte CO2-Laser. Sie bieten schärfere Schnitte und sind besonders gut für Metalle wie Edelstahl und Aluminium.

Auch bei der Software hat sich viel getan. Mittlerweile können Maschinen mit künstlicher Intelligenz und maschinellem Lernen viele Abläufe selbstständig anpassen. Das hilft, Fehler zu vermeiden, spart Zeit und erhöht die Produktivität. Maschinen können ihre Arbeit eigenständig optimieren und werden dadurch noch zuverlässiger.

BudExpert investiert kontinuierlich in modernste Lasertechnologie und optimiert seine IT-Systeme, um die Arbeitseffizienz zu steigern und Ausfallzeiten zu minimieren. Mit 20 Jahren Erfahrung in der Metallbearbeitung kombinieren wir bewährtes Know-how mit innovativen Technologien, um unseren Kunden stets bestmögliche Ergebnisse zu liefern.

Vorteile des Laserschneidens im Vergleich zu anderen Methoden

Präzision und Wiederholbarkeit

Laserschneiden steht für sehr hohe Genauigkeit. Schnitte können auf den Bruchteil eines Millimeters genau gesetzt werden. Das ist besonders nützlich für filigrane und aufwendige Formen, die mit herkömmlichen Techniken kaum möglich wären. So entstehen Bauteile, die ganz genau den Vorgaben entsprechen.

Ein weiterer Vorteil ist, dass identische Formen immer wieder exakt gleich geschnitten werden können. Das ist besonders in der Serienherstellung wichtig, weil es Ausschuss deutlich reduziert. Branchen wie Medizintechnik oder Elektronik profitieren sehr davon.

Materialvielfalt und Flexibilität

Laserschneiden kann viele Materialien bearbeiten, darunter verschiedene Metalle (wie Stahl, Edelstahl, Aluminium, Kupfer, Messing), Kunststoffe, Holz, Textilien und sogar Keramik. Diese Vielseitigkeit gibt Herstellern viele Möglichkeiten bei Design und Fertigung.

Auch bei der Materialdicke ist Laserschneiden flexibel. Es können dünne Bleche oder dickere Platten bearbeitet werden, ohne Qualitätseinbußen. Das macht die Methode passend für Einzelstücke, Kleinserien und große Stückzahlen – schnelle Änderungen sind kein Problem und aufwändige Werkzeugwechsel entfallen.

| Material | Laserschneiden geeignet? |

| Stahl / Edelstahl | ✔ |

| Aluminium | ✔ |

| Kupfer / Messing | ✔ |

| Kunststoff (z.B. PMMA, Polycarbonat) | ✔ |

| Holz | ✔ |

| Textilien | ✔ |

| Keramik (teilweise) | ✔ |

| PVC (nur mit Vorsicht) | ⚠️ (nur mit Absaugung) |

Hohe Geschwindigkeit und Effizienz

Laserschneidanlagen arbeiten schnell, oft deutlich schneller als herkömmliche Maschinen. Durch den dünnen Strahl müssen sie wenig Material durchtrennen, was für hohe Arbeitsgeschwindigkeit sorgt. Viele Arbeitsschritte können sogar direkt hintereinander automatisiert werden.

Schnellere Bearbeitungszeit heißt kürzere Lieferzeiten für Kunden. Unternehmen können flexibler auf Bestellungen reagieren und ihre Produktion besser auslasten. In Verbindung mit Automatisierung wird das Laserschneiden noch produktiver.

Wenig Materialverlust und umweltschonend

Ein großer Pluspunkt ist, dass beim Laserschneiden kaum Material als Abfall entsteht. Die Schnittspalte sind sehr schmal, daher bleibt mehr vom teuren Rohstoff übrig. Das spart nicht nur Geld, sondern schont auch die Umwelt.

Die sauberen Schnittkanten machen viele Nacharbeiten überflüssig. Weniger Arbeitsschritte bedeuten weniger Energie- und Materialbedarf bei der Oberflächenbearbeitung. Zusammen mit Software zur besseren Materialnutzung wird die Ressourcenschonung weiter verbessert.

Gute Möglichkeiten zur Automatisierung und Digitalisierung

Laserschneidmaschinen lassen sich einfach in automatisierte Fertigungsabläufe einbauen. Das kann die Materialzufuhr, das Schneiden selbst und die Entnahme erledigen. Gerade bei großen Serien spart das viele manuelle Eingriffe und sorgt für gleichbleibende Qualität.

Digitale Steuerungen ermöglichen, dass die Anlagen Echtzeitdaten an andere Maschinen oder IT-Systeme weitergeben. So wird die Produktion übersichtlicher, Störungen lassen sich schnell beheben, und Planungen können flexibel angepasst werden. Vernetzung und Digitalisierung machen den gesamten Ablauf effizienter.

Häufige Anwendungen für Laserschneiden

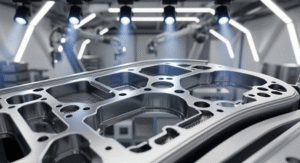

Maschinenbau und Automobil

Im Maschinenbau und der Automobilherstellung werden heute viele Teile per Laserschneiden produziert. Besonders für Bauteile mit besonderen Formen oder engen Toleranzen in Motor, Getriebe oder Karosserie ist das Verfahren ideal. Es ist auch für Vorserien und Prototypen gut geeignet, bei denen schnelle Anpassungen oft verlangt sind. Auch in der Luft- und Raumfahrt, wo Gewicht und Sicherheit zählen, sind lasergeschnittene Teile oft im Einsatz.

Elektronik und Medizintechnik

Hier werden kleinste Teile, Leiterplatten oder Gehäuse oft per Laser geschnitten. Die berührungsfreie Bearbeitung verhindert Schäden an sensiblen elektronischen Bauteilen. In der Medizintechnik sind zum Beispiel feine Instrumente oder Implantate per Laser geschnitten. Die sauberen Schnitte ohne Fremdstoffe sind wichtig für Produkte, die mit dem Körper in Kontakt kommen.

Blechbearbeitung und Feinmechanik

Blechbearbeitung ist ein Kernbereich des Laserschneidens. Von einfachen Blechteilen bis zu komplizierten Gehäusen – der Laser ist schnell und genau, besonders bei dünnen Blechen sehr wirtschaftlich. In der Feinmechanik, zum Beispiel bei Uhren oder Präzisionswerkzeugen, ist die exakte Bearbeitung feiner Strukturen gefragt. Die perfekte Kante macht oft direkte Montage möglich, Nacharbeit entfällt häufig.

Kunststoff- und Textilindustrie

Auch Hersteller von Kunststoffteilen und Textilien nutzen das Laserschneiden immer mehr. Platten aus PMMA (Acryl) oder andere Kunststoffe können leicht und sauber geschnitten oder graviert werden. Bei schwierigen Kunststoffen wie PVC sind aber zusätzliche Sicherheitsvorkehrungen nötig, um Dämpfe abzufangen.

Für Textilien ist das Laserschneiden ein schnelles und präzises Verfahren, um Stoffe zuzuschneiden – zum Beispiel für Kleidung oder technische Stoffe. Die Schnitte versiegeln oft die Kanten direkt, so dass sie nicht ausfransen. Das spart Material und Aufwand.

Techniktrends und Ausblick

Neue Lasertypen und moderne Maschinen

Die Technik macht große Schritte nach vorn. Neuartige Laser wie Ultrakurzpulslaser erlauben es, immer kleinere Strukturen zu bearbeiten, ohne das Material um den Schnitt herum zu erwärmen. Das ist gut für empfindliche Werkstoffe und aufwendige Designs.

Schneidmaschinen sind ebenfalls vielseitiger geworden. Es gibt Systeme, die Lasertechnik mit anderen Verfahren kombinieren. Kleinere, aber trotzdem leistungsstarke Maschinen ermöglichen die Nutzung auch in kleineren Werkstätten. Auch Filter und Absaugung werden weiter verbessert für mehr Effizienz und Sicherheit.

Digitalisierung und künstliche Intelligenz

Die Automatisierung und Digitalisierung werden immer wichtiger. Vernetzte Maschinen, die mit dem Internet verbunden sind, können sofort auf Probleme reagieren oder ihre Arbeit anpassen. Das erhöht die Flexibilität und macht die Produktion übersichtlicher.

Systeme mit künstlicher Intelligenz können die besten Einstellungen erkennen und laufend anpassen. Dadurch werden Qualität und Ausbeute erhöht und Bedienungsfehler vermieden. Am Ende können Maschinen öfter ganz ohne Eingreifen arbeiten, was Zeit und Kosten spart.

Energie sparen und umweltfreundlicher werden

Auch das Thema Umweltschutz wird immer wichtiger. Neue Lasersysteme wie Faserlaser nutzen viel weniger Strom als ältere Modelle und helfen so beim Energiesparen. Die Methode verursacht ohnehin wenig Abfall, weil die Schnitte so schmal sind. Mit kluger Planung kann fast das ganze Material genutzt werden. So reduzieren Firmen ihren Energie- und Materialverbrauch weiter und arbeiten nachhaltiger.

Warum Laserschneiden die Produktion der Zukunft bestimmt

Antwort auf neue Marktanforderungen

Heute wollen Kunden Produkte, die speziell nach ihren Wünschen gefertigt, sehr genau und trotzdem schnell geliefert werden – bei möglichst günstigen Preisen und hoher Qualität. Laserschneiden kann all diese Anforderungen sehr gut erfüllen, da es komplizierte Formen exakt und verlässlich herstellt. Die Technik ermöglicht vor allem schnelle Durchlaufzeiten und ist einfach anpassbar, wenn sich Kundenwünsche ändern. Firmen bleiben dadurch wettbewerbsfähig.

Vorteile für kleine und große Unternehmen

Stark ist das Verfahren nicht nur für große Fabriken. Auch kleine und mittlere Betriebe können durch Laserschneiden ganz neue Produkte anbieten und müssen dafür weniger Startkapital investieren, da keine teuren Werkzeuge nötig sind. Damit werden auch kleine Serien und Spezialaufträge möglich.

Größere Unternehmen profitieren bei Massenproduktion von der gleichbleibend hohen Qualität und geringeren Kosten. Neue digitale Techniken machen die Nutzung der Laser für alle Betriebe noch einfacher und erschließen zusätzliche Einsatzbereiche.

Grenzen und Risiken des Laserschneidens

Trotz vieler Vorteile gibt es auch Grenzen. Die Anschaffung moderner Laserschneidmaschinen ist kostspielig, und der Umgang mit der Technik setzt Fachwissen voraus. Nicht jedes Material kann ohne Probleme oder mit jedem Lasertyp geschnitten werden – etwa Kunststoffe, bei denen Dämpfe entstehen.

Auch die maximal mögliche Materialdicke variiert je nach Lasertyp und Leistung. Dennoch: Die Vorteile überwiegen, und neue Entwicklungen machen das Verfahren immer flexibler und sicherer.

Schlusswort: Laserschneiden verändert die Produktion

Laserschneiden ist mehr als ein kurzfristiger Trend. Es ist zu einer der wichtigsten Fertigungsmethoden geworden und wird in Zukunft sogar noch bedeutender sein. Die Technik liefert genaue, flexible und schnelle Lösungen für viele Anforderungen. Unterschiedlichste Stoffe können mit wenig Abfall und ohne mechanischen Druck sauber getrennt werden – das ist für viele Bereiche ein echter Fortschritt.

Mit neuen Entwicklungen, besonders durch Faser- und Ultrakurzpulslaser sowie künstliche Intelligenz, werden die Maschinen noch leistungsfähiger und vielseitiger. Wir stehen erst am Anfang der Möglichkeiten, die Laserschneiden bietet. Verbesserte Systeme und Automatisierung werden Qualität, Schnelligkeit und Umweltfreundlichkeit weiter verbessern. Laserschneiden ist also nicht einfach ein Werkzeug – es ist ein Antrieb für die Innovation in der Industrie von morgen.