Einleitung: Präzision als Maßstab moderner Fertigung

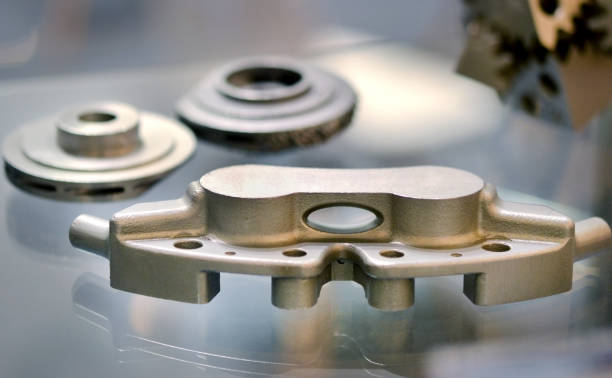

In einer Zeit, in der Produkte immer komplexer und die Anforderungen an Maßgenauigkeit stetig steigen, gewinnt das Feingussverfahren zunehmend an Bedeutung. Diese Fertigungsmethode, auch bekannt als Präzisionsguss oder Wachsausschmelzverfahren, bietet eine außergewöhnliche Genauigkeit, die selbst anspruchsvollste Industrien wie Luftfahrt, Medizintechnik oder Maschinenbau überzeugt.

Doch was macht das Feingussverfahren so präzise? Und warum ist es in vielen Bereichen der metallverarbeitenden Industrie das bevorzugte Verfahren zur Herstellung komplexer Bauteile?

1. Grundlagen des Feingussverfahrens

Das Feingussverfahren ist ein metallurgisches Urformverfahren, bei dem ein Werkstück durch Ausschmelzen eines Wachsmodells erzeugt wird. Der Prozess beginnt mit der Herstellung eines präzisen Wachsmodells, das die exakte Form des späteren Metallteils abbildet. Dieses Modell wird anschließend mit einer keramischen Schicht überzogen, die nach dem Aushärten eine feste Gussform bildet.

Das Wachs wird anschließend ausgeschmolzen, wodurch ein Hohlraum entsteht, in den das flüssige Metall gegossen wird. Nach dem Erstarren und Entfernen der Keramikschale bleibt ein detailgetreues Metallteil zurück – mit außergewöhnlich glatten Oberflächen und engen Toleranzen.

2. Warum das Feingussverfahren für höchste Genauigkeit steht

Die Präzision des Feingusses ist das Ergebnis einer Kombination aus kontrollierten Prozessschritten, feinen Werkstoffen und präziser Temperaturführung.

Die wichtigsten Faktoren sind:

- Wachsmodellpräzision: Jedes Detail des Modells bestimmt die Maßgenauigkeit des Endprodukts direkt.

- Keramische Schalenqualität: Die Beschichtung aus feinkörniger Keramik garantiert eine glatte, formstabile Oberfläche.

- Kontrollierte Schmelz- und Gießparameter: Eine präzise Temperaturführung verhindert Lufteinschlüsse und Maßabweichungen.

- Werkstoffauswahl: Feinguss ermöglicht die Verwendung verschiedenster Metalle – von Edelstahl über Titan bis hin zu Superlegierungen – ohne Einbußen an Genauigkeit.

Durch diese kontrollierten Bedingungen erreicht das Feingussverfahren Toleranzen von bis zu ±0,05 mm, was in vielen Fällen eine mechanische Nachbearbeitung überflüssig macht.

3. Vom Modell zur Perfektion: Der Prozess im Detail

a) Modellherstellung

Das Verfahren beginnt mit dem Spritzen von Wachs in präzise gefertigte Aluminiumformen. Diese Formen sind meist CNC-gefräst und definieren das spätere Bauteil präzise. Kleinste Abweichungen in der Form würden sich direkt auf das Endprodukt übertragen – deshalb ist hier höchste Sorgfalt gefragt.

b) Zusammenbau und Beschichtung

Die einzelnen Wachsteile werden zu sogenannten „Trauben“ zusammengesetzt, damit mehrere Bauteile gleichzeitig gegossen werden können. Anschließend erfolgt das Schalenaufbauverfahren, bei dem die Modelle mehrfach in keramische Suspensionen getaucht und mit feinem Sand bestäubt werden. Nach jeder Schicht erfolgt eine Trocknungsphase, um Risse und Unebenheiten zu vermeiden.

c) Ausschmelzen des Wachses

Sobald die Schale ausgehärtet ist, wird das Wachs durch Erhitzen entfernt – meist in einem Autoklaven. Zurück bleibt eine perfekt geformte Gießform, die den späteren Metallguss auf Mikrometerebene prägt.

d) Gießen und Erstarren

Das geschmolzene Metall wird unter Vakuum oder unter Schutzgas in die vorgeheizte Form gegossen. Dieser Schritt erfordert präzise Temperaturkontrolle, da eine zu schnelle Abkühlung Spannungen oder Mikrorisse verursachen könnte.

e) Entformen und Nachbearbeitung

Nach dem Erstarren wird die keramische Schale meist durch mechanisches Aufbrechen oder durch Hochdruckwasserstrahlen entfernt. Anschließend erfolgt – falls erforderlich – eine Feinbearbeitung, Entgratung oder Wärmebehandlung, um die Werkstoffeigenschaften zu optimieren.

4. Maßhaltigkeit durch kontrollierte Prozessparameter

Das entscheidende Merkmal des Feingussverfahrens liegt in der Wiederholgenauigkeit. Jeder Arbeitsschritt wird überwacht und dokumentiert, um eine konsistente Qualität zu gewährleisten.

Zu den maßgeblichen Kontrollpunkten gehören:

- Temperaturüberwachung: Sowohl beim Ausschmelzen als auch beim Gießen entscheidend für die Maßstabilität.

- Feuchtigkeit und Luftfeinheit: Einfluss auf die Oberflächenstruktur der Keramikform.

- Metallflussgeschwindigkeit: Reguliert die Vermeidung von Turbulenzen und Lufteinschlüssen.

- Abkühlungsrate: Bestimmt die Mikrostruktur und die Dichte des Metalls.

Dank dieser Parameter kann das Feingussverfahren Bauteile herstellen, die ohne spanende Nachbearbeitung passgenau in komplexe Baugruppen integriert werden

5. Werkstoffvielfalt und Präzisionspotenzial

Das Feingussverfahren ist nicht auf ein bestimmtes Material beschränkt. Typische Werkstoffe sind:

- Edelstähle: Für korrosionsbeständige Anwendungen.

- Kohlenstoff- und Werkzeugstähle: Für belastbare mechanische Komponenten.

- Aluminiumlegierungen: Für Leichtbau und hohe Wärmeleitfähigkeit.

- Nickel- und Kobaltlegierungen: Für Hochtemperaturumgebungen, etwa in Turbinen.

- Titan: Für Luft- und Raumfahrt oder Medizintechnik.

Jeder dieser Werkstoffe verhält sich beim Erstarren unterschiedlich. Durch gezielte Prozessanpassung lassen sich dennoch stets gleichbleibend enge Toleranzen erzielen.

6. Vorteile gegenüber anderen Gießverfahren

Verglichen mit anderen Verfahren – etwa Sandguss, Druckguss oder Schleuderguss – bietet der Feinguss mehrere entscheidende Vorteile:

- Höchste Maßgenauigkeit: Minimale Toleranzen bei komplexen Geometrien.

- Hervorragende Oberflächenqualität: Kaum Nachbearbeitung erforderlich.

- Formfreiheit: Ideal für filigrane, dünnwandige oder innenliegende Strukturen.

- Materialeffizienz: Geringer Ausschuss und präzise Materialnutzung.

- Reproduzierbarkeit: Perfekte Serienkonsistenz bei gleichbleibender Qualität.

Diese Vorteile machen das Feingussverfahren zur bevorzugten Wahl für Bauteile, bei denen Maßhaltigkeit, Dichtigkeit und Oberflächengüte entscheidend sind.

7. Qualitätssicherung und Messtechnik

Die Genauigkeit des Feingussverfahrens wird durch umfangreiche Qualitätsprüfungen abgesichert. Moderne Betriebe setzen auf digitale Messtechnik und zerstörungsfreie Prüfverfahren wie:

- 3D-Scans und optische Vermessungssysteme zur Erfassung feinster Abweichungen,

- Röntgen- und Ultraschallprüfung zur Erkennung innerer Fehler,

- Spektralanalyse zur Kontrolle der chemischen Zusammensetzung des Metalls,

- Härte- und Zugprüfungen zur Bestätigung der Werkstoffeigenschaften.

Diese Maßnahmen stellen sicher, dass jedes Gussteil exakt den geforderten Spezifikationen entspricht – ein wesentlicher Grund für die hohe Zuverlässigkeit des Feingussverfahrens.

8. Feinguss im Kontext moderner Fertigungstechnologien

Mit dem Einzug digitaler Technologien erlebt das Feingussverfahren eine neue Entwicklungsphase.

Additive Fertigung, also der 3D-Druck aus Wachsmodellen, ermöglicht eine noch schnellere und präzisere Erstellung der Urmodelle. Dadurch lassen sich selbst komplizierte Geometrien realisieren, die früher technisch kaum umsetzbar waren.

Zudem ermöglichen computergestützte Simulationsprogramme, den gesamten Gießprozess virtuell zu modellieren – von der Füllung der Form bis zur Erstarrung des Metalls. Dadurch können Fehlerquellen bereits vor der Produktion erkannt und eliminiert werden.

Diese Digitalisierung führt zu einer neuen Qualitätsebene: höhere Prozesssicherheit, kürzere Entwicklungszeiten und gleichbleibend präzise Ergebnisse.

9. Grenzen und Herausforderungen

Trotz aller Vorteile ist das Feingussverfahren nicht für jede Anwendung ideal. Bei sehr großen Bauteilen oder extrem hohen Stückzahlen kann es gegenüber Druckgussverfahren wirtschaftlich weniger attraktiv sein. Zudem erfordert die Herstellung der keramischen Formen einen höheren zeitlichen Aufwand.

Jedoch überwiegen bei anspruchsvollen Präzisionsteilen die technischen Vorteile deutlich – insbesondere dort, wo Zuverlässigkeit und Passgenauigkeit entscheidend sind.

Fazit: Präzision als Ergebnis kontrollierter Perfektion

Das Feingussverfahren ist ein Paradebeispiel für die Symbiose aus Handwerkskunst, Materialwissenschaft und moderner Technologie. Seine Fähigkeit, filigrane Strukturen und enge Toleranzen mit höchster Wiederholgenauigkeit zu fertigen, macht es zur Schlüsselmethode der modernen Metallverarbeitung.